原料和水混练时,可形成泥团。这种泥团在外力作用下,能变成任何形状而不开裂,当外力作用停止时,保存已改变了的形状不变。原料的这种性质称为可塑性。

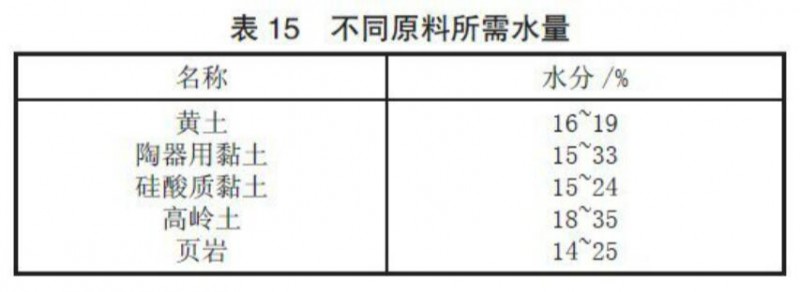

从物理化学的观点来看,原料的可塑性是一个很复杂的并且有许多细节还没有完全弄清楚的多种现象的综合性质。 经验告诉我们,原料矿物成分、颗粒大小、胶体(一般指小于0.001mm 的颗粒)含量多少、拌和水的用量等均影响原料的可塑性。颗粒越细、比表面积越大、分散度越高,则可塑性物质固相与液相接触面越大,可塑性也越高。胶体含量越多,可塑性也越高。垆坶土可塑性高于高岭土的原因,就是因为垆坶土含铝英石部分较多的缘故。而铝英石是由成分变动很大的氧化硅和氧铝水化物及胶体的混合物所构成;原料的可塑性在很大程度上取决于拌合用水量。只有控制固体与液体间的一定比例、才能得到适当的可塑性。这个比例是由试验求得,如果液体量不够,则所得软泥容易碎解;如果液体量过多,则软泥会沾手,并且会流散开来。不同原料所需水量如表15 所示。

表15 不同原料所需水量

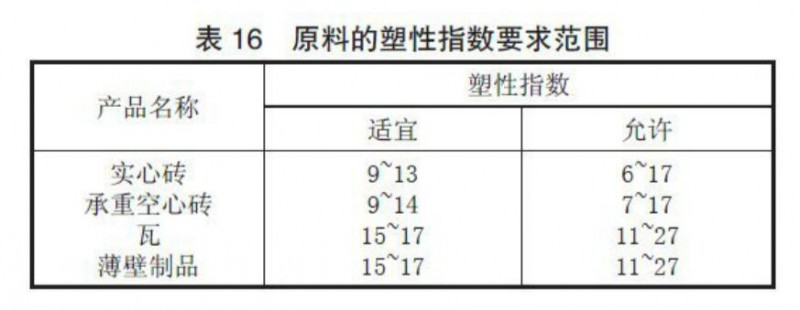

原料的塑性高低,用塑性指数表示。原料呈可塑性状态时含水率的变化范围代表着它的可塑程度,其值等于液性限度(简称液限,也称流限)与塑性限度(简称塑限)之差。液限和塑限用塑性指数法测定。所谓液限,就是原料呈可塑状态时的上限含水率(干基),当原料中含水率高于液限时,原料就成流动状态。所谓塑限,就是原料呈可塑状态时的下限含水率(干基),当原料中含水率低于塑限时,原料就成半固体状态。 塑性指数Ip=W液-W塑 式中 W液——液性限度(%); W塑——塑性限度(%)。 原料的塑性指数要求范围如表16。

为了提高原料的可塑性,可将其在潮湿环境中陈化一个时期,使其经过一个能增加材料疏松程度和分散性的过程。

一般可塑性太强的原料,水分含量较多,干燥收缩量也较大,因而容易产生开裂,为了降低可塑性,可以掺一些瘠性物料,如石英砂、粉煤灰、煤渣或塑性较差的黏土、页岩、煤矸石等。 需要指出的是现在我国砖瓦行业中沿用的表述可塑性的方法是1911 年由瑞典人阿特博格(A、Atterberg)提出来的,也称为阿氏可塑性指数。这种方法多年以来广泛用于土壤学、土力学、工程地质学等部门。我国砖瓦行业虽说使用了多年,但仅是针对软质、分散的黏土原材料而言的,也是一种较为粗放式的实验方法。实践证明,已知塑性指数的黏土原料,由于含水率、加工处理过程等因素的影响,所表现出的可塑性程度并不一致。这是因为在砖瓦生产中单凭使用阿氏塑性指数来判断黏土原料的塑性以及对其生产工艺的适应性是远远不够的。例如有两种黏土原料的塑性指数几乎相同(一个为13.7;另一个为13.5),但是干燥收缩分别为7.18和4.42,相差很大。该例说明对分散程度很高的黏土原料实验方法本身都有很大的误差。

对煤矸石、页岩等这些靠颗粒尺寸减小而获得塑性的材料来讲,使用这种方法时就会有很大的偏差。因为煤矸石、页岩这类原材料的可塑性的高低,是依靠加工破碎,使其颗粒尺寸减小到一定程度后,加入水分后颗粒的疏解(陈化)等来实现的,并在加工处理过程中是可变化的。普通制砖黏土所具有的可塑性指数是相对稳定的,而这类依靠破碎加工处理使颗粒尺寸减小而获得可塑性的材料,其可塑性指数在加工处理过程中是可变的,例如某种煤矸石在试验室中全部粉碎到0.9mm 以下时,按照土工试验方法,对其可塑性指数测定,可塑性指数仅为7.2,但是加入40% 的过火矸石后(基本上无可塑性),其混合料经加水搅拌、陈化、细碎对辊机、真空挤出机后,其成型后小试样的可塑性指数竟达到了10.5;又如某地的页岩,在试验室中全部粉碎至0.9mm 以下时,按土工试验方法测得的可塑性指数为8.4,但是加入40%(重量比)的粉煤灰后,经加水搅拌、陈化、细碎对辊机碾练,真空挤出机挤出后的小试样可塑性指数竟达到了9.5。按照土工试验方法经过再验证试验后仍是如此,这就充分说明了目前砖瓦行业沿用的土工试验方法不能正确地反映出煤矸石、页岩这类原材料在加工、处理、成型中物料的特性。为了进一步证明页岩(或煤矸石)这类原材料依靠颗粒尺寸减小而获得塑性的事实,在实验室中对石家庄附近某地的半硬质页岩,将其分为两组进行粉碎。一组为全部通过0.9mm 筛;另一组为全部通过0.5mm 筛。而这一同样矿物组成的页岩,仅因粒度不同,其可塑性指数的差异很大,一为4.8(0.9mm);一为8.9(0.5mm)。为进一步验证这种现象,又将这两组分别粉碎的页岩原材料按不同比例掺合在一起,测定其可塑性指数、干燥线收缩率和干燥敏感性指数,测定结果见表17。

从表17 中可明显看出,随着混合料中0.5mm以下颗粒组分的增加,混合料的可塑性指数、干燥敏感性指数及干燥线性收缩率均有增大的趋势。这就充分说明了用土工试验方法不能够完全对页岩、煤矸石等依靠颗粒尺寸减小而获得塑性的原材料的性质进行正确地评价。 从以上分析可说明,可塑性的高低,与黏土矿物的颗粒尺寸的关系极大,例如,假设某种黏土中所含的黏土矿物种类和总量与某种页岩所含的黏土矿物的种类和总量完全相同的情况下,由于黏土中黏土矿物颗粒分散的很均匀,而且很细小,用土工试验方法测得的可塑性指数就要高出页岩很多。如果将页岩充分地粉碎,使页岩中的黏土矿物达到像黏土中所含黏土矿物颗粒的细分散状态,有可能用土工试验方法测得的可塑性指数会与黏土的相同。但是实际生产中是无法做到的,从而使得煤矸石、页岩这样的原材料,在生产加工、处理过程中,可塑性的波动很大。另外,因这类依靠颗粒尺寸减小而获得塑性的材料,在生产过程中,要经破碎、搅拌加水、陈化、碾练、抽真空处理等过程,每经过一道工序,其颗粒尺寸都在减小,或因水的作用而颗粒疏解,其可塑性会得到逐步提高。因而,对这类原材料可塑性的测定,应在挤出机出口处取样测定其可塑性,或是采用其他表述方法。

按照传统的阿氏塑性指数测定方法,在一定程度上讲掩盖了高比例蒙脱石含量的页岩(煤矸石)材料的危害性。如有的厂家技术人员就非常迷茫,自己的页岩原材料的可塑性指数并不是太高,但是坯体的裂纹又非常多,无法解释这种现象。其实,单凭阿氏可塑性指数从根本上就不能够完全反映出含蒙脱石页岩原材料的工艺性能。76 如何调整原料的可塑性?为了克服在生产过程中因原料所产生的某些缺点,常常需要增大或降低其可塑性,以满足制品技术条件的要求。

(1)提高原料可塑性的方法在烧结砖瓦的生产中,一般采用风化、陈化和配料等方法来提高黏土、页岩和煤矸石等原料的可塑性。 ①风化为了破坏黏土、页岩、煤矸石的天然结构,使其经受大气作用——风化和冻结,尤其在采用难以松解的胶质黏土和肥黏土时更为必要。这样做的目的是为了要使天然潮湿的原料,在风吹、雨淋、日晒、雪化、吸水、干燥、冷热、胀缩反复作用下发生崩解(主要是体积变化),成为细小的颗粒。同时,原料在风化过程中发生许多化学和物理变化,使有机物质发生腐烂,可溶盐类被浸析,硫化物被氧化等。改变了原来的成分,改善了原料的工艺技术性能。即使发达国家机械化程度较高的砖厂,为了生产高孔洞率、高质量的空心制品,对原料的处理也不乏使用风化手段。

我国有些砖厂的原料经风化处理,其性能得到显著改善。如湖南长沙一砖厂和二砖厂的原料均为山土,刚采掘的原料颗粒粗、塑性低,成型困难,成品质量差;但经风化1 年后,颗粒变细,塑性大大提高,完全满足生产需求。故这两家厂都很强调要使用“隔年土”,“隔年”是经过一次冬季到春季的冻融。须知,存在于空气中的水结冰后体积要膨胀9%,产生巨大的胀应力,对原料颗粒变细的作用显而易见。

但风化往往使原料自然含水率大大增加(如吉林浑江砖厂的页岩原料,风化前含水率为5%~7%,风化后含水率为13% 以上),容易使破碎、粉碎、筛分设备和料仓等粘堵。

②陈化

陈化就是将破、粉碎并加水后的原料储藏在密闭的房间内。在水的“劈裂”作用下使原料进一步松散、水分分布均匀,使胶体的有机和无机组成部分的含量增加,从而达到提高其可塑性,改善其工艺技术性能的目的。某厂原料经3d 陈化后,砖坯的干强度提高了50%。

③细化 细磨原料,对提高可塑性能有好处。即使毫无塑性的原料,如果加以细磨,也能获得一定的可塑性,但这样做需投入较大的费用。

④配料

在实际生产中常常把可塑性高的原料掺到可塑性低的原料中去,配成可塑性较为合适的原料。使用这种方法时,应高度重视两种不同塑性的原料在混合料中分布的均匀性,因为塑性低的原料往往比塑性高的原料容易在水中松解。例如瘦黏土甚至在天然潮湿的情况下也比较容易松解,而塑性高的黏土,就不容易松解,胶质黏土的松解就更为困难。所以如果掺配不均匀,经成型后的坯体是不均质的,这种坯体在干燥和焙烧过程中将会造成大量的废品。

⑤蒸汽(热水)加热

用蒸汽(热水)加热泥料,采用热挤出成型。蒸汽(热水)加热泥料后,使水分在短时间内分布均匀,并以较快的速度渗透到泥料颗粒的空隙中,从而大大提高泥料的可塑性能。

⑥真空处理

泥料中夹杂的空气会降低其可塑性能,使成型后的坯体起泡、分层和裂缝。采用真空挤出成型不但可以克服上述缺陷,提高泥料的可塑性能,还可增加坯体的强度和密实度。

(2)降低原料可塑性的方法

一般在原料中掺入砂子、炉渣、粉煤灰和熟料粉(如废砖粉)等瘠性料来降低其可塑性。尤其是内燃烧砖法得到广泛应用之后,在原料中掺入可燃组份的掺和物,其效果最好,这些掺入物既是瘦化剂又是内燃料。

如掺砂子,一般选用石英砂,不宜用石灰质砂,因石灰质砂的掺入会降低砖的质量。 在原料中掺入各种瘠性料时,同样也存在着掺入物在原料中分布是否均匀的问题。经验证明,如掺入物不是均匀地分布在原料中,反而会给制品带来恶果,降低强度和严重时产生裂纹。